- ホーム

- 【流体】3DEXPERIENCE Worksによる熱交換器のデザインスタディ 後編

【流体】3DEXPERIENCE Worksによる熱交換器のデザインスタディ 後編

概要

※本コラムは後編です。前編はこちら

本コラムでは、クラウドベースの設計・開発プラットフォーム3DEXPERIENCE Worksの熱流体解析ロール「Fluid Dynamics Engineer」を使用した熱交換器のデザインスタディをご紹介いたします。このスタディでは、熱交換器の様々な設計要素が性能に及ぼす影響を分析します。

本解析により、以下の結果が得られました。

●熱交換器の流れ条件の変更が機器の性能に与える影響を確認しました。(前編)

●最大限の熱交換を行うための最適なレイアウトと形状を見出すことができることが示されました。(後編)

背景

熱交換器は、熱源と作動流体の間で熱を移動させるために使用される重要な装置であり、石油、化学、冷凍、下水など様々な産業で応用されています。このような産業用途では、熱交換器が費用対効果の高い方法でその機能を果たすことができるよう、性能と効率を考慮することが重要な要素となります。本コラムでは、熱交換器の内部形状(パイプのレイアウト)が熱交換器の性能に与える影響を評価します。

解析条件

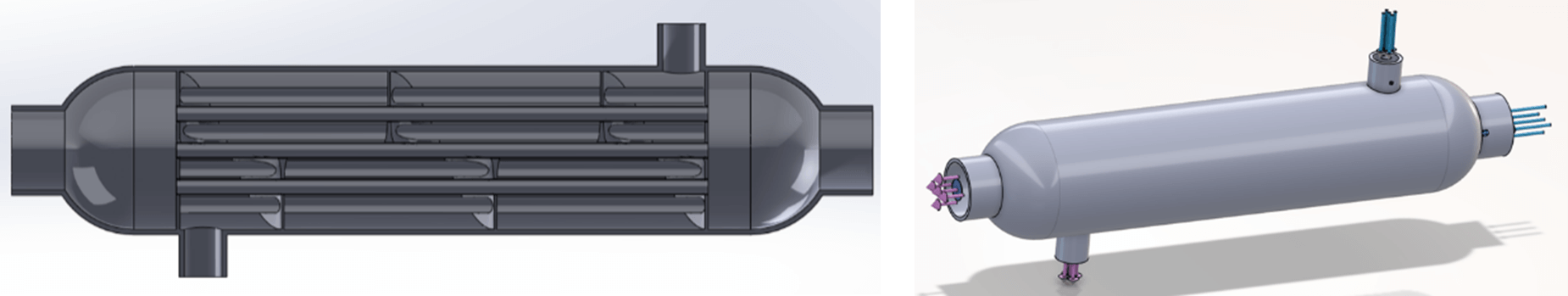

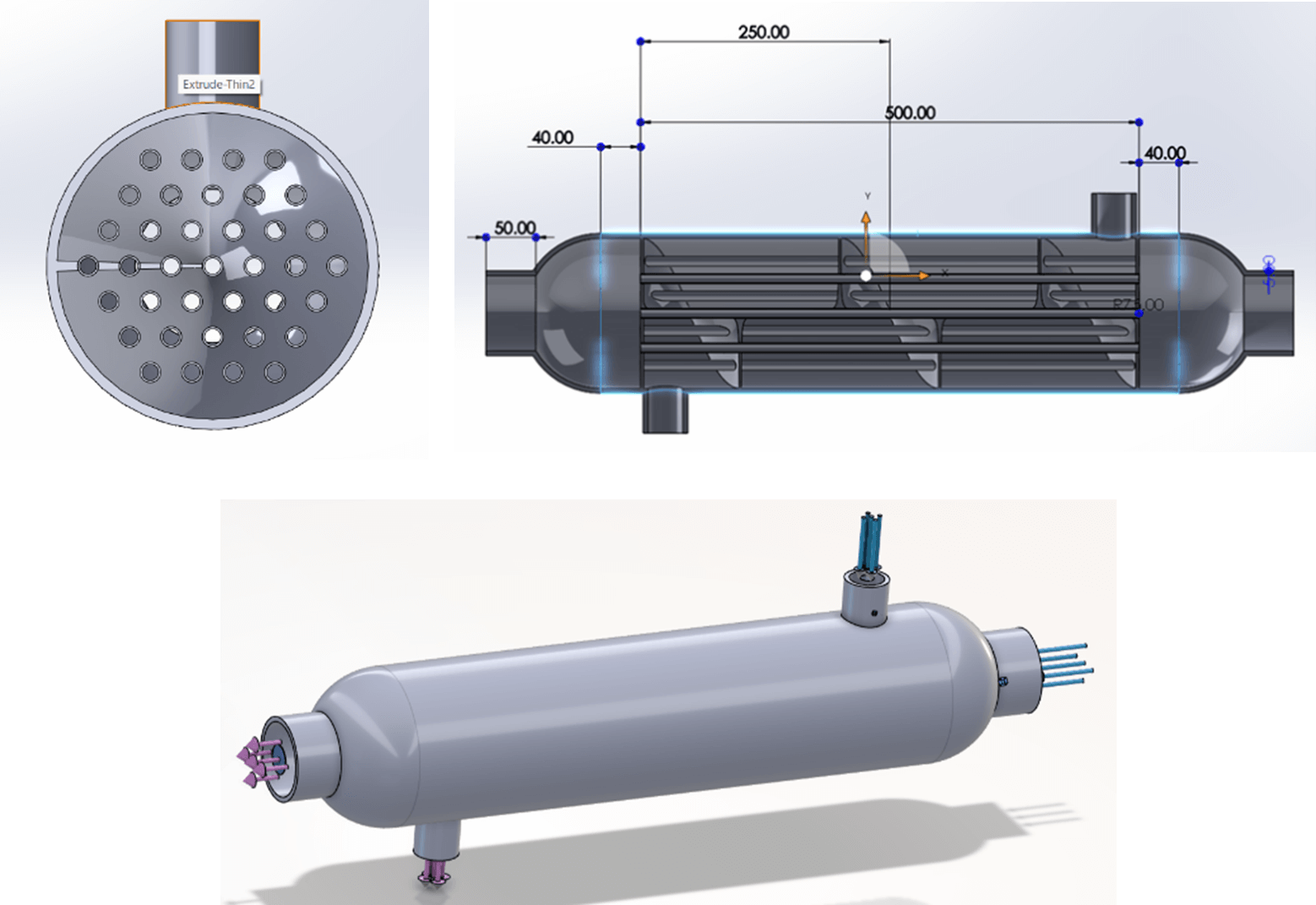

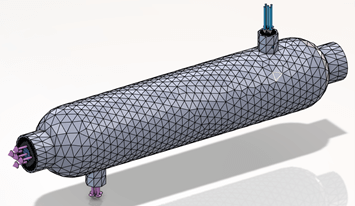

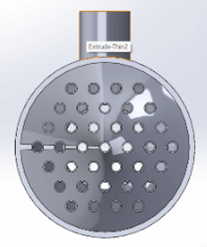

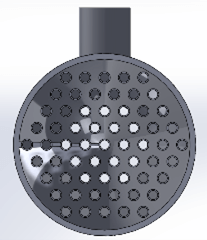

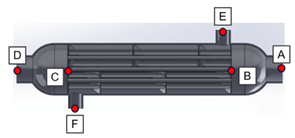

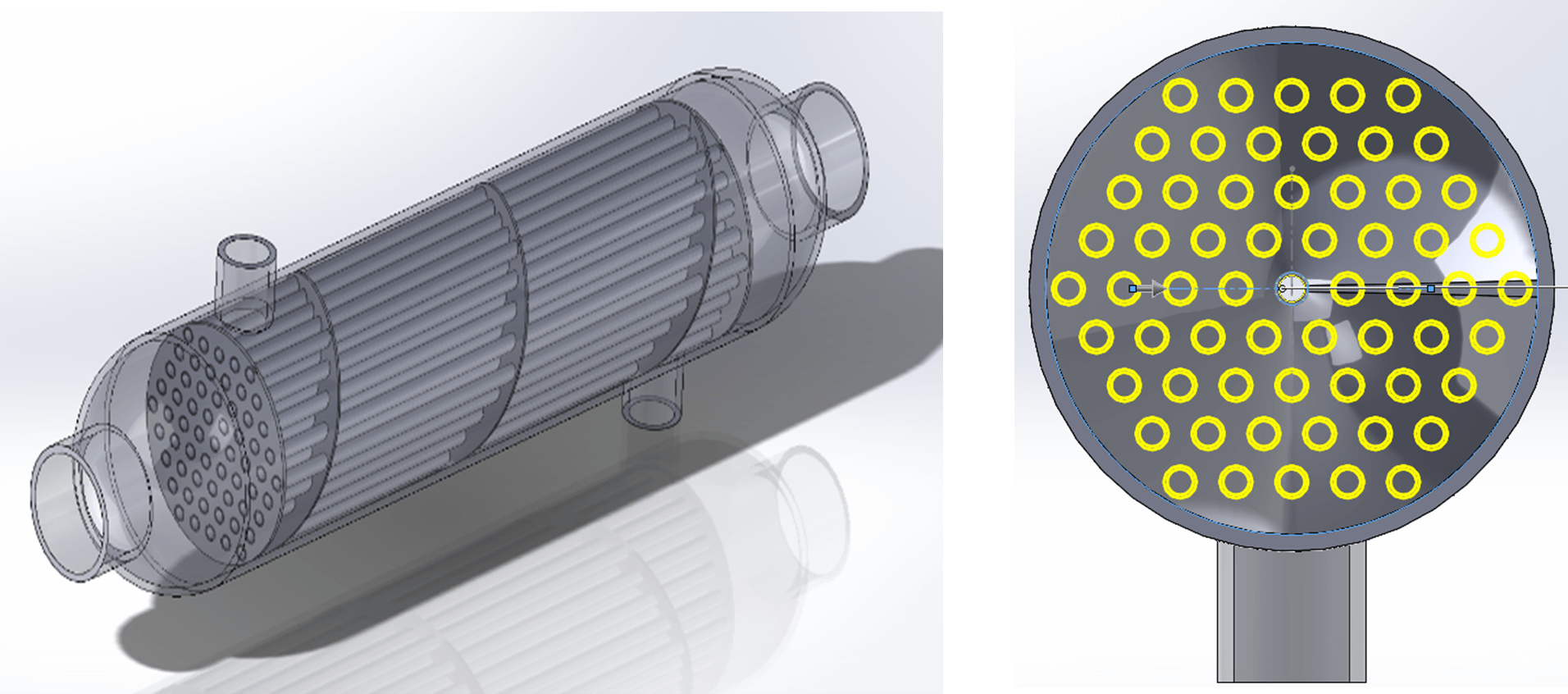

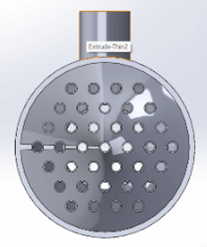

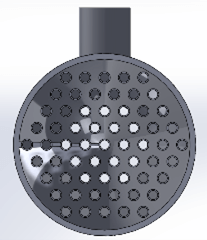

・CAD形状

初期形状は、丸パイプを持つ単純な熱交換器のモデルを使用します。

▶ シェルの直径:150mm

▶ シェル冷水入口直径:70mm

▶ 温水パイプの直径:10mm

▶ 温水パイプ間の距離:20mm

▶ 配管数:37

※冷水はシェルに入った後、らせんを通り反対側から出る

▲熱交換機 解析モデル

・解析条件(基準ケース)

▶ 解析タイプ :定常解析

▶ 乱流モデル :Realizable k-ε

▶ 重力 :有効

▶ 流体材料 :水

▶ 固体材料 :アルミニウム

▶ 温水流入質量流量:0.1kg/s

▶ 冷水流入質量流量:0.1kg/s

▶ 温水流入温度:95℃

▶ 冷水流入温度:20℃

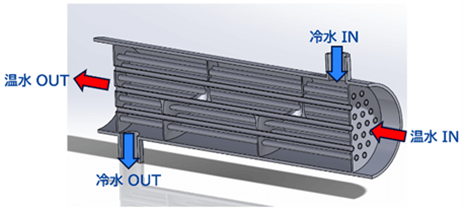

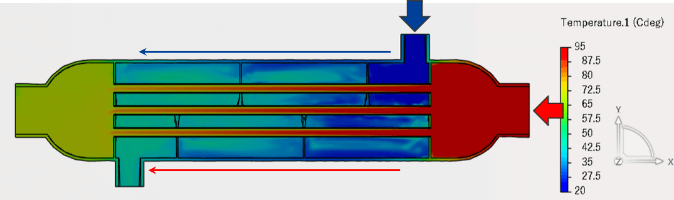

▶ 流れ方向:

▶ 冷水の流向:トップダウン(上から下)

▶ 温水の流向:並流(冷水と平行で同じ流向)

▲流向

・性能指標

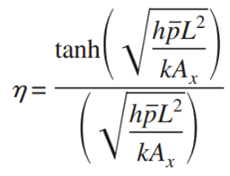

熱交換器の効率は次のように定義されます[1]:

[1] Ahmad Fakheri, Efficiency analysis of heat exchangers and heat exchanger networks, 2014, International Journal of Heat and Mass Transfer.

本コラムでは簡単のため、設計変更の影響を評価するための目標として下記の性能指標を用いました。温度降下または温度上昇の値が大きいほど熱交換器の性能が高いと考えられます。

▶ 内部パイプ内の温水温度降下

▶ 入口―出口間の冷水温度上昇

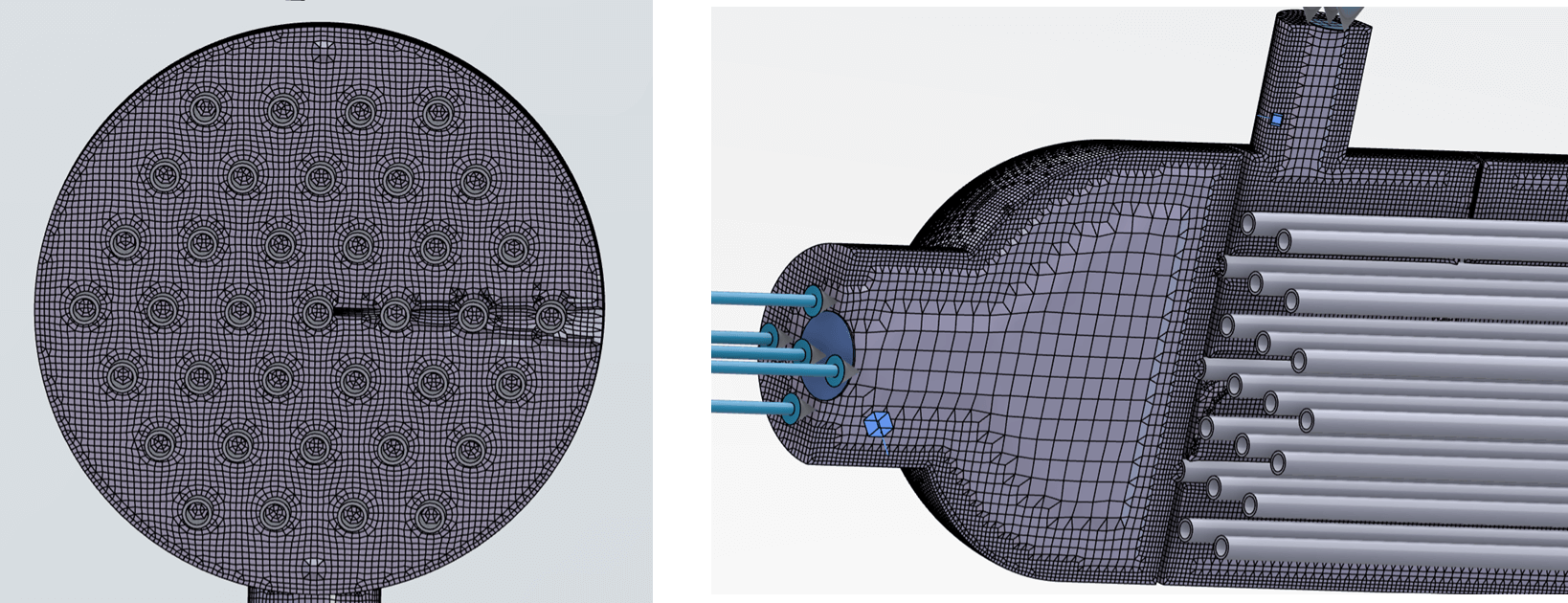

・メッシュ設定

▶ 流体用六面体メッシュ(約200万要素)

▲流体メッシュ

▶ 固体用四面体メッシュ(約1万要素)

▲固体メッシュ

検証内容

●熱流体解析を実施し、流れ方向・流量・流体温度などの各種パラメーターを変更した場合の装置性能への影響を確認する。(前編)

●最大の熱交換効率を得るための最適なレイアウト設計を把握するため、内部パイプのレイアウト、密度、サイズについてパラメトリックスタディを実施する。(後編)

本コラム(後編)では熱交換器の流れパラメータ(質量流量、温水流入温度、冷水流入温度、流向)を変えず、温水が流れる内部パイプの設計パラメータ(パイプ間隔、パイプ直径)を変数としてスタディを実施します。下記の合計5つのシナリオを実行しました。

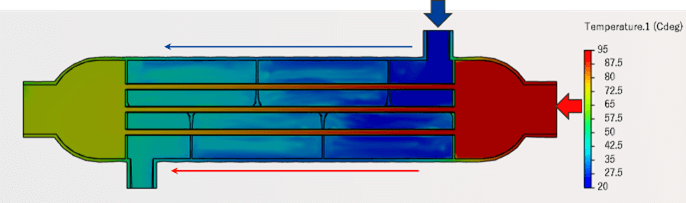

ケース①

パイプ間隔:20mm(普通)

パイプ径:10mm(普通)

パイプ数:37

(初期CAD形状) |

|

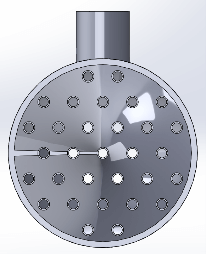

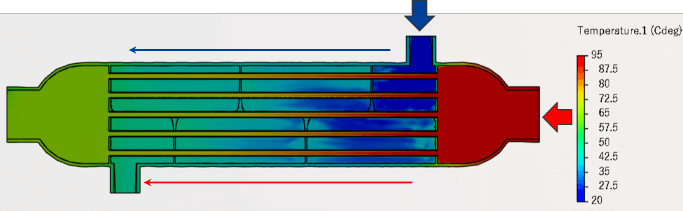

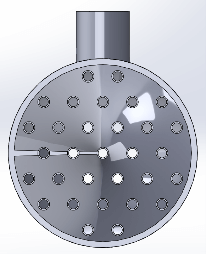

ケース②

パイプ間隔:17mm(密集)

パイプ径:10mm(普通)

パイプ数:61 |

|

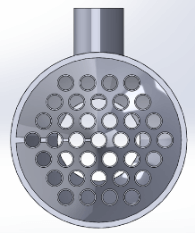

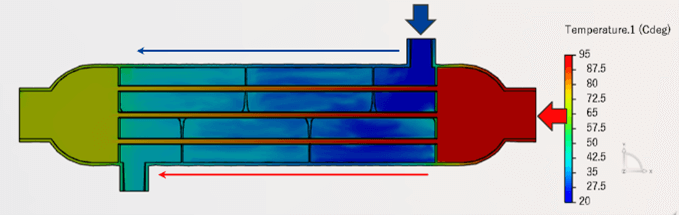

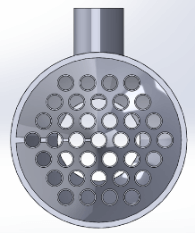

ケース③

パイプ間隔:25mm(まばら)

パイプ径:10mm(普通)

パイプ数:31 |

|

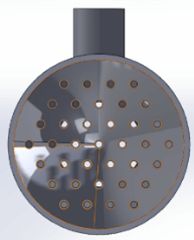

ケース④

パイプ間隔:20mm(普通)

パイプ径:15mm(太い)

パイプ数:37 |

|

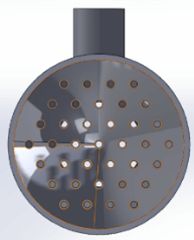

ケース⑤

パイプ間隔:20mm(普通)

パイプ径:8mm(細い)

パイプ数:37 |

|

解析結果

各ケースの解析結果を以下に示します。

● 各部温度結果

| シナリオ |

A.温水

全体流入

(℃)

|

B.温水

パイプ部入口

(℃)

|

C.温水

パイプ部出口

(℃)

|

D.温水

全体流出

(℃)

|

E.冷水

全体流入

(℃)

|

F.冷水

全体流出

(℃)

|

| ケース① |

95 |

94 |

75 |

65 |

20 |

43 |

| ケース② |

95 |

94 |

67 |

60 |

20 |

48 |

| ケース③ |

95 |

94 |

76 |

68 |

20 |

42 |

| ケース④ |

95 |

94 |

77 |

65 |

20 |

43 |

| ケース⑤ |

95 |

94 |

76 |

67 |

20 |

42 |

● 温度差

| シナリオ |

温水 温度降下(℃) |

冷水 温度上昇(℃) |

| ケース① |

30 |

23 |

| ケース② |

35 |

28 |

| ケース③ |

27 |

22 |

| ケース④ |

30 |

23 |

| ケース⑤ |

28 |

22 |

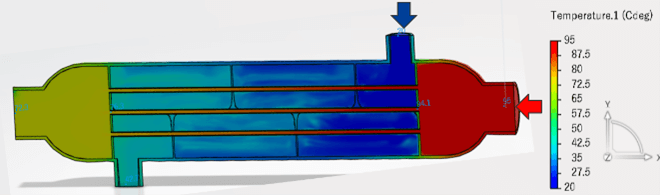

● 温度コンター図

まとめ

本コラムでは、3DEXPERIENCE Worksの熱流体解析ロール「Fluid Dynamics Engineer」を使用した熱交換器のデザインスタディについてご紹介いたしました。

パラメータスタディにより各種パラメータが熱交換器の装置性能に及ぼす影響を確認しました。

表の通り、熱交換(流体の温度差)が最も大きいのはケース②(パイプ間隔:密集、パイプ径:普通)のレイアウトであることが分かりました。本レイアウトでは61本のパイプが密集して配置され、各パイプ内を通る温水の流速が比較的遅く、またパイプ間の隙間が狭いため冷水が内部パイプに晒される表面積も大きいことから効率のよい熱交換が行われたと考えられます。

[From K.Okano]

使用ソフト

本コラムで使用した3DEXPERIENCE Worksの熱流体解析ロール「Fluid Dynamics Engineer」の詳細は下記ページをご覧ください。SOLIDWORKSモデラーとシームレスな連携が可能であり、本事例の様な複数の形状パターンで相対比較を行うシーンで大変有用なソフトになります。

https://www.sbd.jp/products/flow/fluid-dynamics-engineer.html

第1・第3木曜日配信!

SBDメールマガジンより、

最新の技術コラムをお届けします。

\

Analysis Case

解析事例

Topics

トピックス