- ホーム

- 【構造最適化】剛性向上と軽量化を実現:HiramekiWorksが鋳造部品製造を可能に!自動車用ステアリングナックル編

【構造最適化】剛性向上と軽量化を実現:HiramekiWorksが鋳造部品製造を可能に!自動車用ステアリングナックル編

背景

自動車業界の急速な進化は設計者の方に様々な新しい挑戦を突きつけています。例えば、安全センサーやラグジュアリー機能などの要求が高まることで、自動車の重量は世代ごとに重くなっています。この傾向は電気自動車(EV)の台頭によってさらに強まっており、重いバッテリーパックが設計者に他の部品の軽量化を迫っています。一方、炭素排出規制はさらなる軽量化を推進しており、従来の設計手法で対応することがますます難しくなっています。

従来の設計手法は設計者の直感や経験に頼っていることが多く、だいたいは安全基準を満たすためにとても分厚く保守的な構造になります。重要な軽量化を達成するために、トポロジー最適化や形状最適化といったデータ駆動型アプローチの採用がますます望まれます。そのような計算技術は最も効率的な構造を示し、不要な材料を取り除きます。

トポロジー最適化は荷重条件を元に、要素が構造的に冗長かどうか判断して、剛性と強度を守りながら軽量化を実施します。さらに、形状最適化は応力集中を減らし、性能を改善するために、部品の表面や外形などを調整して、形状を洗練します。

最近まで最適化に基づいた設計は学術研究に限られていました。しかし、3Dプリンターや精密鋳造という作成手法の進歩で、実用的な応用が可能になりました。

最適化の流れ

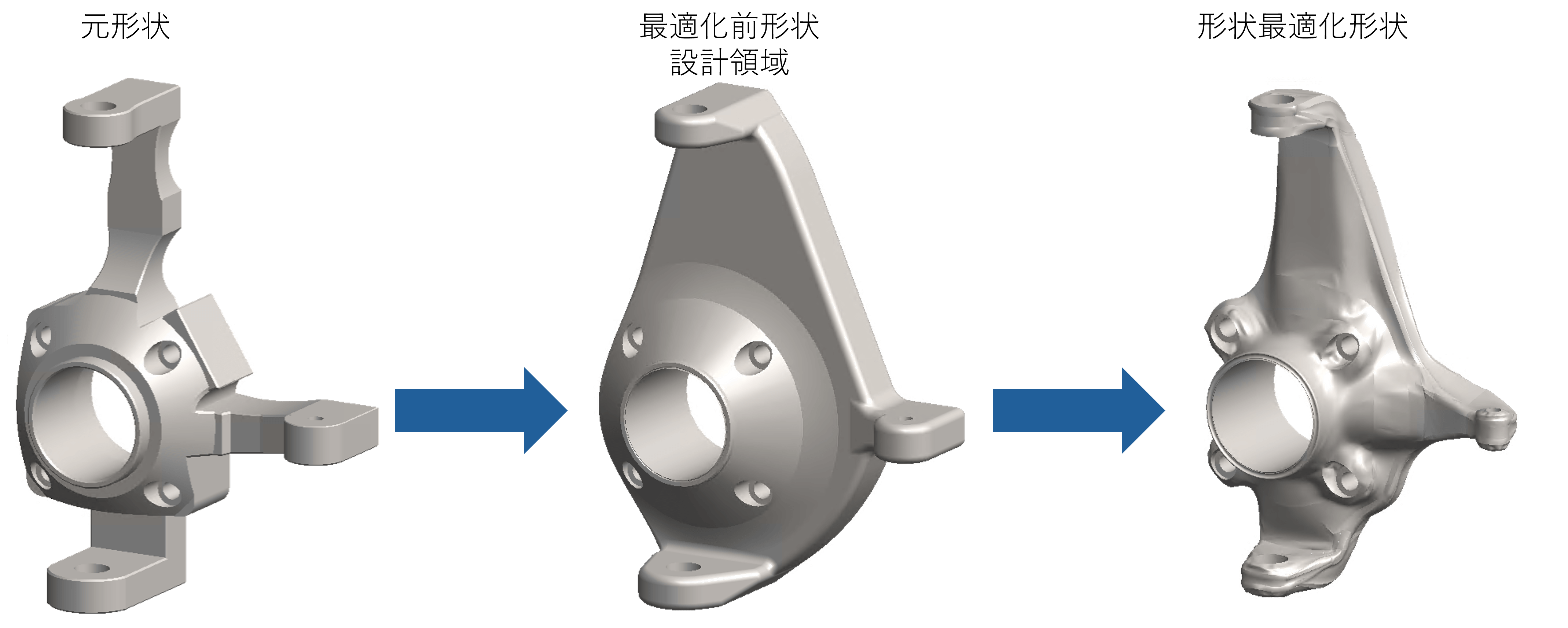

下図にこのスタディケースで設計された部品の順序を示します。

最適化の流れは2つに分割されます:

1. まず、最適化のために、元形状に材料を追加し、新しいステアリングナックルの設計領域を作成しました。

2. 新しいステアリングナックルを元形状より軽くするために、形状最適化を実施しました。

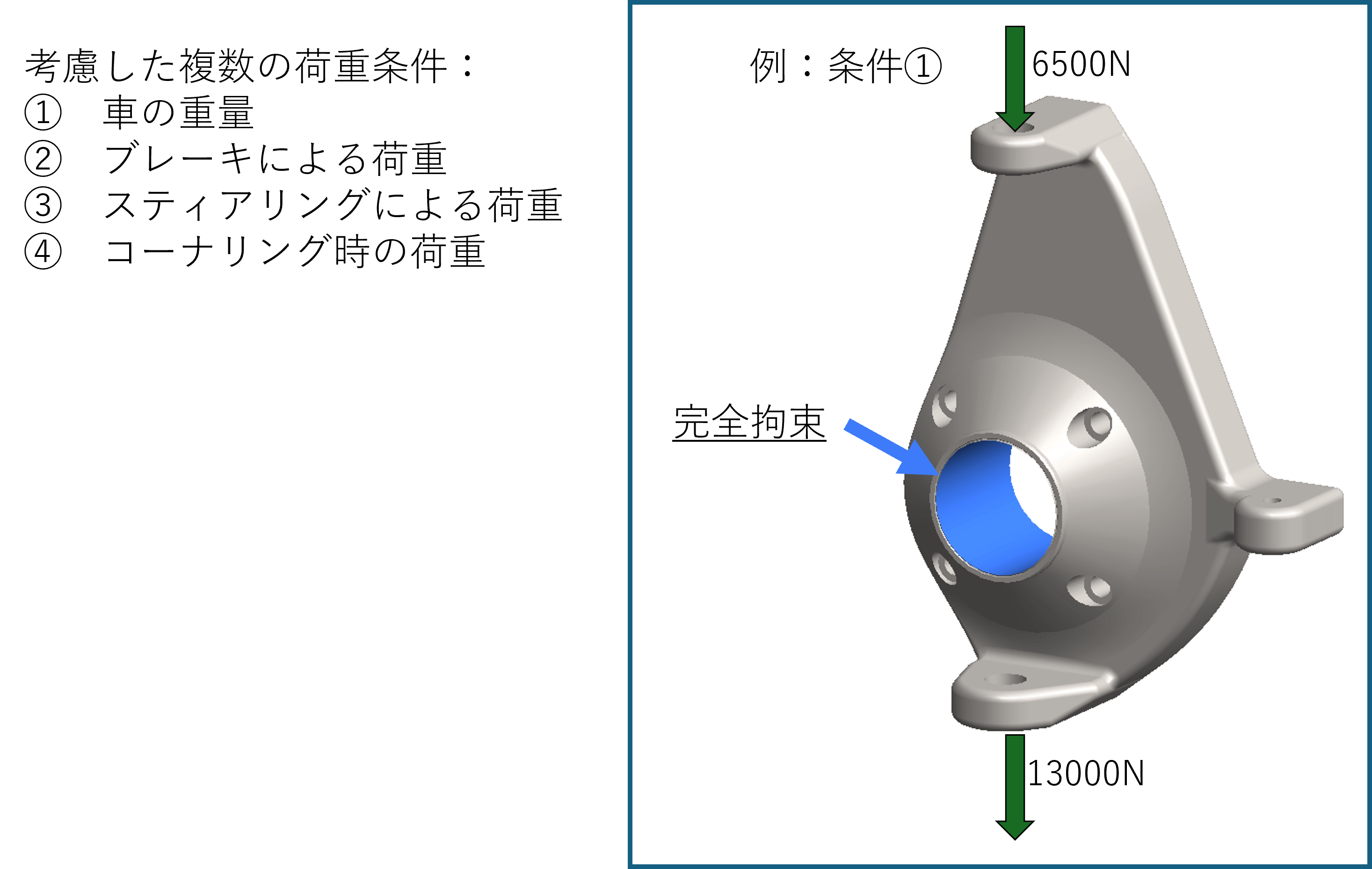

最適化条件

最適化結果

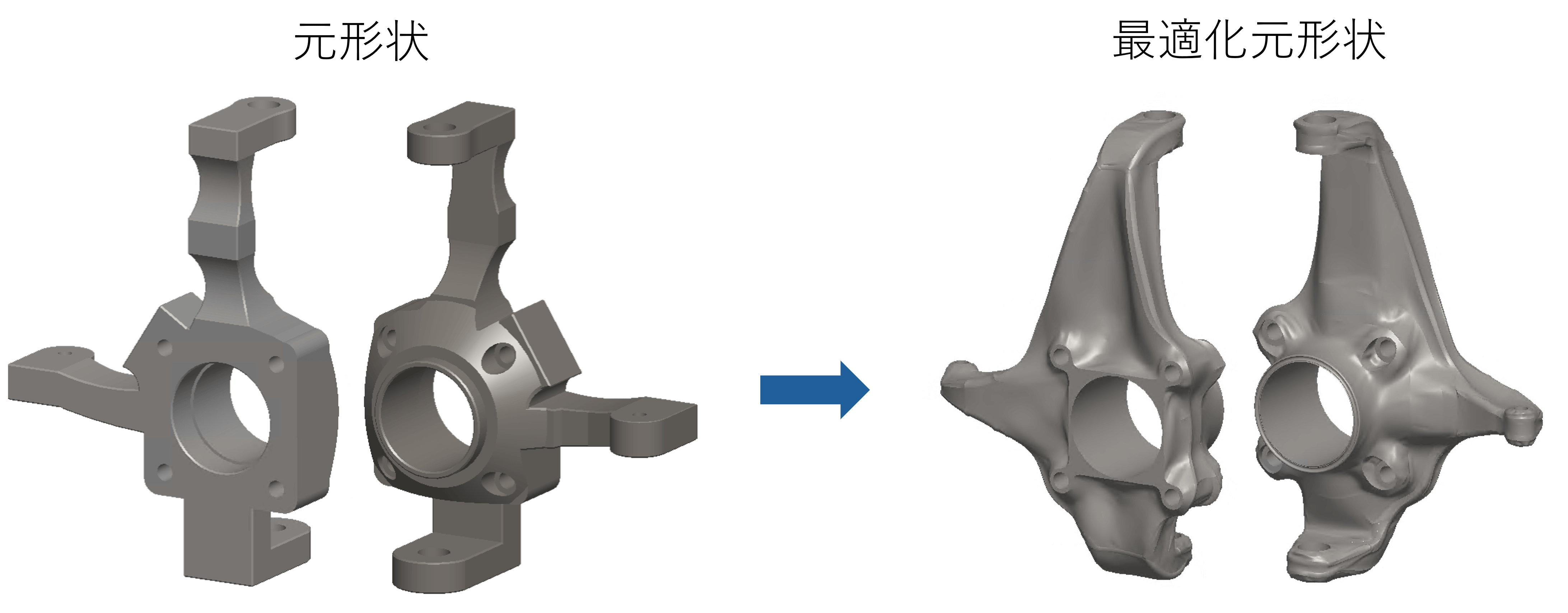

下図に元形状と最適化形状の比較を示します。

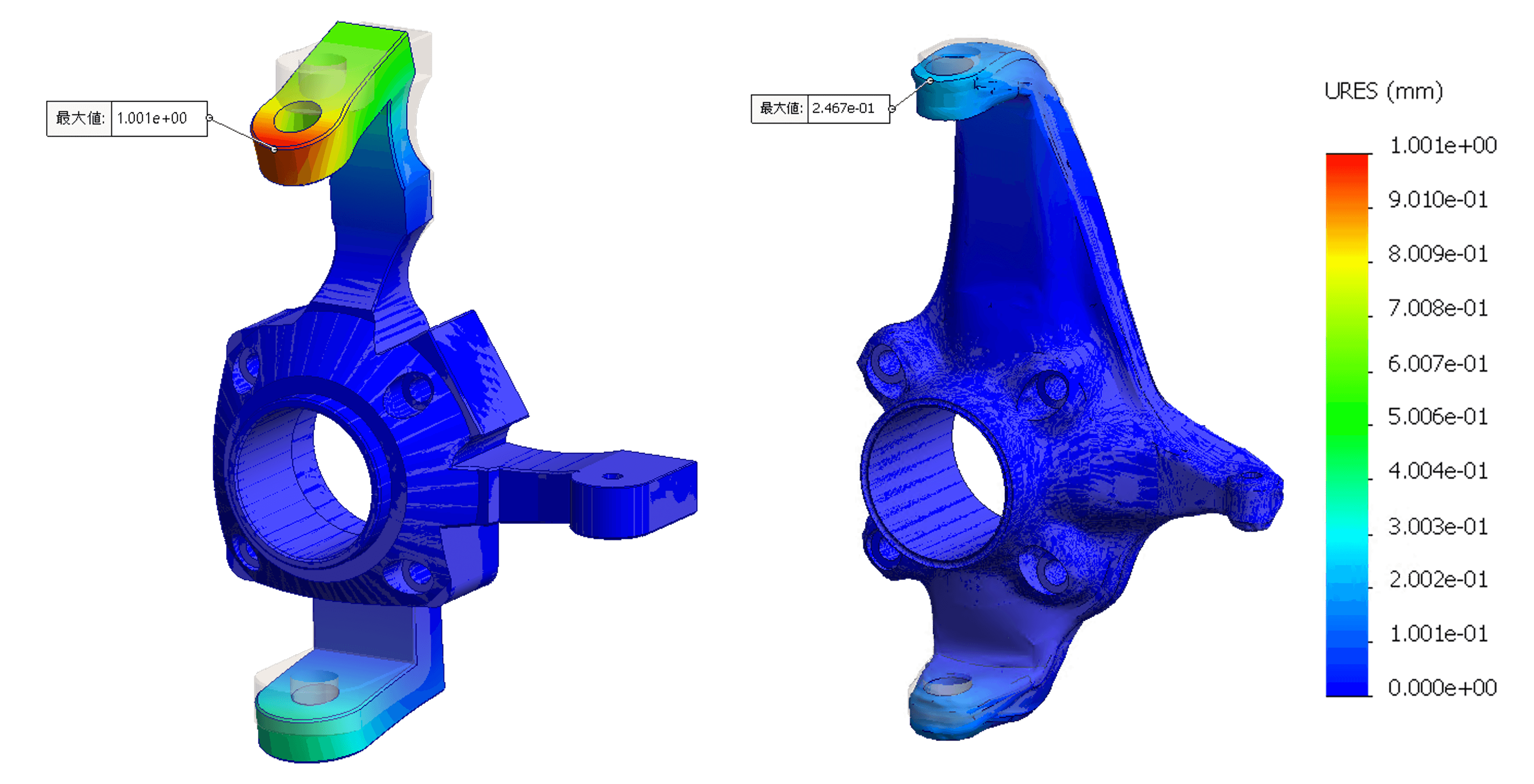

最適化により、設計領域の端は、材料除去と同時に、最適な位置まで調整されました。上図によると、ステアリングナックルとサスペンションアームの接合部の形状は丸まって、小さくなるのがわかります。その形状は構造的に安定しています。さらに、中心軸とサスペンションアームの接合部を繋がる部分の形状は三角形となり、これにより、部品の慣性モーメントが増加します。その結果、同じ荷重が加わったとき、最適化部品は元形状と比較して変位が抑えられ、応力集中が低減されます。下の表は元形状と最適化形状の重量、応力や変位の比較を示しています。

| パラメータ |

元形状 |

最適化形状 |

| 重量(g) |

6313.39 |

5378.32 |

| ミーゼス応力(N/m2) |

3.404e+08 |

3.337e+08 |

| 変位(mm) |

1.00 |

0.24 |

下図には元形状と最適化形状の変位を示しています。

製造可能性について

従来自動車業界において、製造課題への最適化技術の活用は限られています。しかし、近年3Dプリントや精密鋳造という製造技術によって複雑な最適化部品を造ることが可能になってきています。最適化のプロセスに製造制約を取り入れることで、設計者は製造可能性を維持しながら、性能アップと軽量化を実現した部品を作れるようになります。

このケーススタディでは、特に最適化部品と周囲のサスペンション部品の接合部のところに製造制約が適用されました。下図に3Dプリンターで造形した最適化スティリングナックルの部品を示します。

まとめ

本コラムでは、HiramekiWorksの形状最適化機能を用いて、自動車ステアリングナックルの構造最適化の一例を紹介しました。重量を約15%減少しながら、ステアリングナックルの剛性を4倍向上することができました。

[From Andre ARAUJO FORTES]

関連製品

HiramekiWorks ( ヒラメキワークス ) | SOLIDWORKSアドイン構造最適化ソフトウェア

https://www.sbd.jp/products/kozo/hiramekiworks.html

第1・第3木曜日配信!

SBDメールマガジンより、

最新の技術コラムをお届けします。

\

Analysis Case

解析事例

Topics

トピックス