CASE

昭和産業株式会社 様 導入事例

粉体シミュレーションソフトウェア「iGRAF」導入事例

(左から)基盤技術研究所穀物科学研究室 増田遥平氏、基盤技術研究所分析科学研究室 江口潤氏、

生産技術部加工食品技術グループ 吉田大地氏、基盤技術研究所分析科学研究室 室長 大庭あかね氏

「iGRAFによるシミュレーションで、様々な課題発見、

試験回数の大幅削減による効率化、生産性の向上などを実現できました」

業務用・家庭用の小麦粉、植物油、糖化製品、二次加工食品などの製造販売を手掛ける昭和産業は、課題のあぶり出しおよび解決のため、粉体シミュレーションソフトウェア「iGRAF」を導入した。導入の経緯や具体的な活用法、強み、得られた効果などについて、同社の基盤技術研究所の大庭氏、江口氏、増田氏、生産技術部の吉田氏にうかがった。

穀物取扱量日本一の穀物ソリューション・カンパニー

― まずは御社の事業内容について教えてください。

経営理念「人々の健康で豊かな食生活に貢献する」のもと、小麦・大豆・菜種・トウモロコシの4つの穀物を取扱い、小麦粉や植物油、糖化製品などの幅広い食品素材や配合飼料をお客様に提供しています。穀物取扱量日本一の「穀物ソリューション・カンパニー」として、お客様のニーズにお応えする製品づくりに取り組んでいます。60年以上前に、世界で初めて天ぷら粉を販売したのも当社です。

「工程の見える化」に強い感心

― iGRAFを知ったきっかけはどのようなものだったのでしょうか?

2018年秋、粉体機械などの情報収集で訪れた展示会で、構造計画研究所(KKE)のiGRAFを知りました。当社に足りない部分を補えるソフトだと感じました。特に「工程の見える化」という点にとても興味を持ち、当社の課題解決に活用できるのではないかと思いました。

― 具体的にはどのような課題だったのですか?

製造現場では知識や経験をもとに考察し、絶えず改善に取り組んでいますが、これだけで課題抽出や対策が十分なのか、疑問を持っていました。工程で何が起きているのか、何が影響しているのかをもっと理解したい。従来の解決アプローチは実機試験が中心ですが、タンクや配管の中まで見ることはできないので、現象について限られた情報から考察せざるを得ません。また、実機試験は多大な時間、資材、労力を費やすことになり、現場に大きな負担がかかることも課題でした。

iGRAFを使うと、工程の見える化により多角的な課題抽出、考察、対策立案が可能となるのに加え、検証の負荷軽減も見込めると考え、導入を本格的に検討しました。

お試し期間で有用性を実感

― 本格導入までにテスト等は実施したのですか?

はい。KKEからマシンとソフトを1か月レンタルし、混合工程を題材に、実現象再現テストを行いました。実機混合品の分析結果とシミュレーションの混合結果が概ね同等であったことに加え、シミュレーションの強みと弱みを把握した上で、工程を見える化できたことで実現象の理解度が向上し、工程に影響する因子を抽出できました。これを社内で共有した結果、有用性が認められ、本格導入が決定しました。

― まずはどのようなところから導入したのですか?

当社で異種粉体を混合して製品を作る新規設備導入の案件がありました。使用経験のない設備のため、本格稼働前の実機試験だけでは、内部で起こっている現象やその後に起こりうる品質リスクが全くわかりません。そこで、シミュレーションを使って、その現象を可視化、数値化し、実機の有効利用の方向性を検討しました。

結果、iGRAFで工程に大きく影響する因子を抽出し、重要検証項目を明確化でき、実機試験の回数も大幅に削減できました。

― その後はどのような部門で使用されているのですか?

粉体プロセスのある製粉、プレミックス部門を中心に、シミュレーションに興味を持った社員が横断的かつ自主的に集まり、操作ノウハウの蓄積や技術習得に努めています。現在は各工場にもその輪が広がっており、シミュレーションと製造現場の双方から現象を考察できる体制になりました。iGRAFの動画や分析結果があることで、より議論が活発になったと感じています。粉体プロセスについて詳しい人もそうでない人も、ベテランも若手も関係なく、見たものに対する気づきを議論できるのは大きなメリットと考えています。

変動要因に影響されず、条件由来の解析結果が得られる

― 様々な製造現場で使用してみて感じたiGRAFの機能的な強みやメリットは?

同じ工場で同じ製造ラインを使って同じ条件の実験をしても、その結果は様々な変動要因に左右されて完全再現することは出来ません。しかし、シミュレーションを使えばそれらの影響がない、再現性のある試験が実施できます。例えば、大きさや密度などの粉体特性に応じて解析結果が出るので、各因子の影響度を個別に見積もることができ、理解を高めることができます。もちろん、実現象では様々な変動要因や相互作用も存在するので、最終的には実機でも実証して判断する必要があります。

また、シミュレーション結果が3Dのカラー映像として出力することが出来るので、視覚的に理解しやすいのも大きな強みです。自分自身の理解だけでなく、他人に説明する際にも説得力が増します。例えば、我々の部門が社内での発表会でシミュレーション動画を用いてプレゼンすると、今後の改善点や方向性のイメージを共有しやすいです。その結果、シミュレーションに興味をもって、使ってみたいという社員も増えています。

― 使いやすさという点ではいかがですか?

iGRAFはユーザーインターフェイスがシンプルで、とても使いやすいです。導入直後は操作を覚えるのに苦労しましたが、2、3ヶ月である程度使いこなせるようになりました。

|

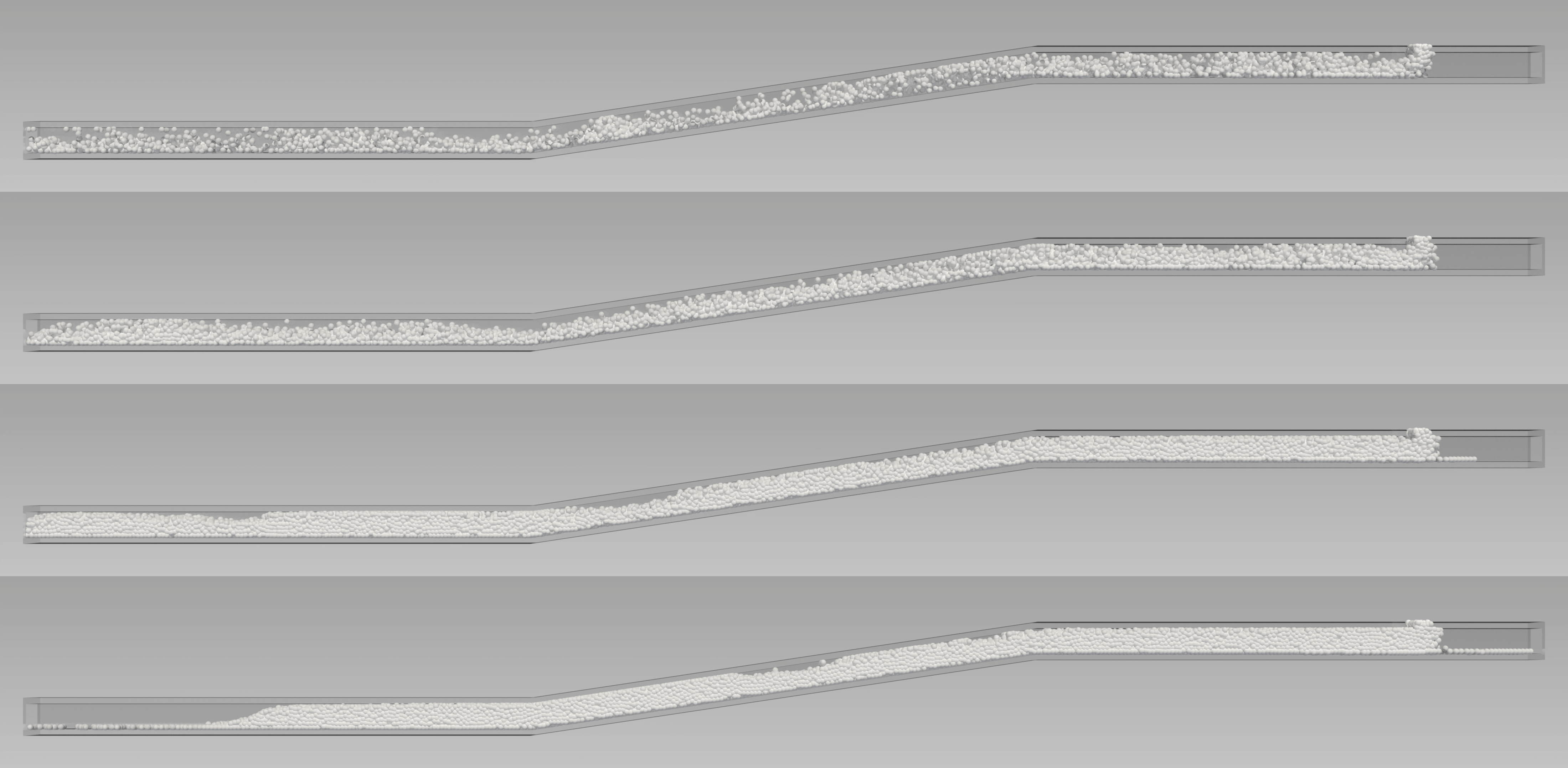

| iGRAFによる空気輸送の様子 |

単体の設備の性能向上だけではなく、全体最適にも寄与

― iGRAF導入の効果や成果は?

当初の目的であった「課題・問題の可視化」を通じて大きな効果がありました。例えば、粉体を空気で輸送するラインにおいて、実際の能力が設計能力から大きく乖離している課題がありました。現場調査や流体力学の観点から、能力低下を引き起こす可能性のある箇所は把握していたものの確証がなく、コストを伴う設備改造に踏み出せませんでした。そこで、粉体シミュレーションを用いて能力低下の要因と考えている箇所をひとつずつ検証したところ、輸送ライン中の配管径の変更がポイントだと明らかになりました。シミュレーション結果からより良い改善策を見出し、設備改造に踏み切ったところ、たちまち能力が回復しました。

iGRAFを用いることで、これまでと別の角度からより短時間で検証を重ねることができ、改善効果を定量的に見積もれるのは大きな効果だと思います。加えて、断片的な流体工学は理解できても、複雑系になった時、流体工学の専門家でない我々は手に負えないことも多々ありました。その点、粉体シミュレーションでマクロなヒントを得ることで、改善活動へのステップを早く進めることができました。

このように、課題解決の切り口を製造現場だけではなくRD&E(研究開発&生産技術部門)サイドも一緒になって考えられるようになったことが非常に有益です。これまでは、製造現場は製造現場、研究部門は研究部門とある意味で「縦割り」されていました。現在は部門の垣根を越え、両者の強みを活かした改善活動を行えるようになりました。これにより、製造現場にとっては原理原則に則った改善の考え方、RD&Eにとっては製造現場の工程理解が進むため、それらが相乗効果を生み出して議論が深まり、様々な成果に繋がっています。このような体制を構築できたこともiGRAFを導入してよかったと思う点の一つです。

― 現場での試験回数の削減に関してはいかがですか?

先述の通り、特に新規設備導入の際、試験回数を大幅に削減できました。時間、資材、労力のすべてをカットでき、業務改善に繋がりました。実機試験は費用やスケジュールの制約がネックとなりますが、シミュレーションがあれば事前に検証をどんどん進めることができます。また、シミュレーション結果の蓄積により、設備を使う勘所がざっくり押さえられたので、効率的な実機検証計画を組むことができ、スムーズにプロセス改善に繋げられました。

現在は設備・機械の改善にも取り組んでいます。例えば粉体を運ぶ配管径を調整したり、導入前の機械のネックとなっている部分を違うパーツに変えたり。こういうところもシミュレーションなら素早く検討でき、製品の品質改善や生産性の向上にもかなり寄与しています。メーカーとして全体的なレベルアップに繋がっており、これからももっと成果をあげていきたいです。

KKEに対する評価

― 今回のiGRAF 導入に関してKKEの対応はいかがでしたか?

シミュレーション初心者に、概念的・理論的な部分から使い方まで丁寧に分かりやすく教えていただきました。特に導入初期は質問攻めにしてしまいましたが、KKEの担当者から的確な回答をいただけて、前に進めました。粉体シミュレーション以外にも興味深い提案をしてくれるのでありがたいです。

さらに現在、KKE主催のiGRAF勉強会の幹事を担当しているのですが、他のユーザー企業の話を聞くたびに新しい気付きがあり、これを自社に持ち帰って新しい使い方を考案できます。その意味でも、KKEには感謝しています。

― KKEに対する要望があればお願いします。

iGRAFの全体像が掴めるような説明書があればより理解が深まると思います。シミュレーション結果の数値化ができない部分があるので、説得性を向上させるためにもそこを何とかしたいですね。また、解析に使用しているフリーソフトの操作がiGRAFと同じくらい使いやすくなるといいと思っています。

現実空間と仮想空間の2軸からよりよい製品の製造と生産効率向上を目指したい

― 今後の展望について教えてください。

様々な工程における課題について、経験とシミュレーションをうまく組み合わせて、解決・改善に繋げたいです。製造現場では日々大小様々なトラブルが起こります。特に小さなトラブルは現場の担当者が経験則で何となく対応しているのですが、その場では一時的に解消しても本質的な解決にはなっていないので、また繰り返し発生して、人的・物的ロスが発生しています。それを止めるため、トラブルが起きた時にはシミュレーションを使ってみると多角的な改善が可能になることを現場で認知してもらえるようにしたい。そのために、社内における粉体シミュレーションの認知度をより上げるよう、頑張りたいです。

今後日本では労働人口がどんどん減少し、世界的なSDGsの盛り上がりも相まって、多くのリソースを消費する従来のアプローチはより難しくなります。いかに少ないコストで、いかにいい製品を作るか。そのために、製造現場で実際に起きている現実空間とシミュレーションの仮想空間を融合させ、よりよい生産体制を目指したい。これが実現できれば、最小限のコストで最高のパフォーマンスを発揮することができ、お客様によりよい商品を提供できると考えています。

iGRAFのより一層の充実と引き続きKKEの変わらぬフォローをお願いできればと思っています。

| 取材日:2022年3月 | |

|---|---|

| 昭和産業株式会社について | 創業:1936年 所在地: 本社:東京都千代田区 ホームページ:https://www.showa-sangyo.co.jp/ |

Analysis Case

解析事例

Analysis Case

解析事例

解析事例

Case Study

導入事例

Topics

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年09月30日

2025年09月29日

2025年09月13日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年10月14日

2025年10月14日

2025年09月19日

Topics

トピックス

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年09月30日

2025年09月29日

2025年09月13日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年10月14日

2025年10月14日

2025年09月19日