はじめに

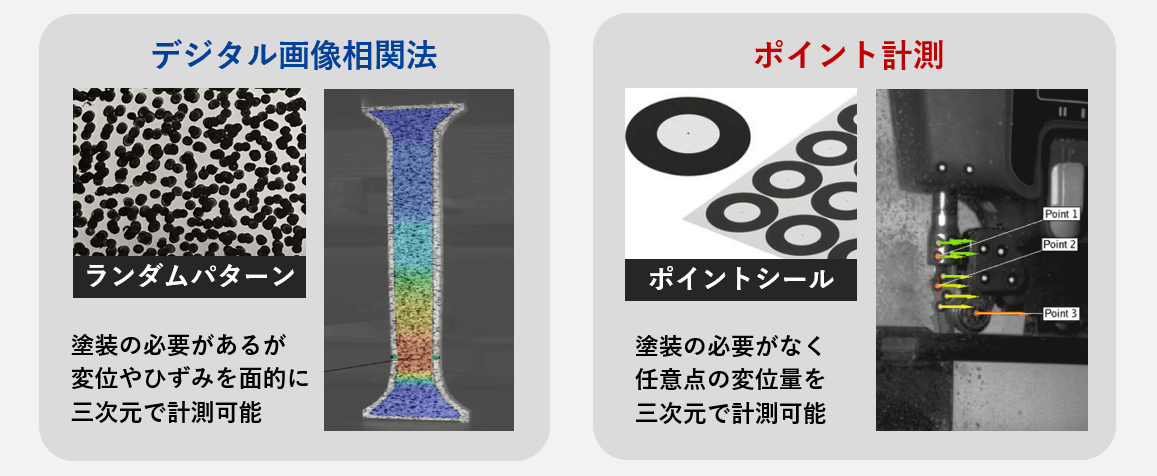

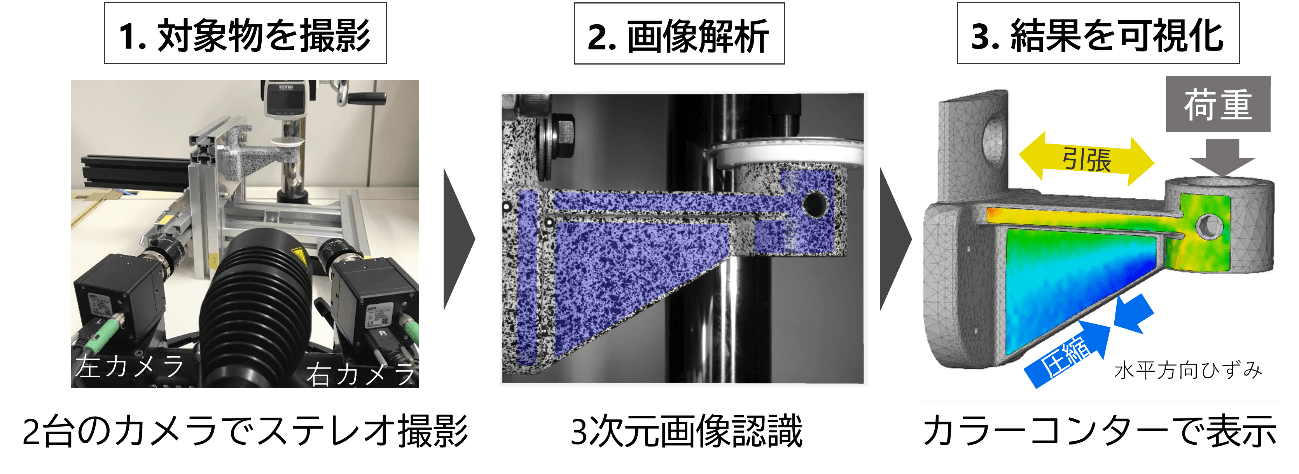

昨年から本コラムでも数回にわたりご紹介している、対象の変位やひずみを非接触・3次元・面的に取得可能な、デジタル画像相関法(DIC)ソリューション。これまでのコラムや事例紹介(https://dic.kke.co.jp/case/)では、対象にランダムなパターン模様を塗布して行う面的な計測技術やその応用例をご紹介致しました。

しかし、様々な制約から対象への塗装が難しい場合もあります。そのような際でも、マーカーシールを任意の場所に貼り付けるだけで、その変位量を3次元で取得可能な画像計測技術「ポイント計測」がお役にたてるかもしれません。