はんだの挙動を予測して、はんだ不良を削減!

はんだ不良の削減で

品質コストを最小化

はんだ印刷不良・熱不足など、原因や工程別で不良改善サービスをご提案!

こんな課題はありませんか?

はんだ不良への対処に時間がかかる…

不良率が改善されず、はんだの接合不良の手直しや再製造にかかる負担が大きい

はんだ不良対策を考えてるけど、

本当に効果があるか分からない…

新しい機器が必要だったり、実機の準備が難しくて施策のハードルが高い

試作にかかるコストが高い…

試験品の作成や、試験の準備に時間も手間もかかって効率が悪い

KKEのはんだ不良改善支援サービスなら、

複数のアプローチ方法で不良原因を究明できる!

KKEのはんだ不良改善支援サービス なら、不良原因の究明と改善が可能!

不良品の対処にかかる時間を削減!

はんだ付けの不良原因を徹底的に分析し、製造プロセスの効率化を実現!不良の根本原因を解決して手直しや再製造の負担を軽減できる!

はんだ不良対策の効果を検証可能!

実機で試験が難しくてもシミュレーションでなら実施可能!しかも、実験では可視化できない部分までシミュレーションでなら見ることができる!

試作にかかるコストを大幅に削減!

複数条件をシミュレーションで試すことで、実機試験の試行回数を大幅に削減可能!

試験品の作成や準備にかかっていたコストや時間を有効活用できる!

はんだシミュレーション活用のメリット

試作評価期間の短縮で開発コストを削減

はんだの濡れあがりに影響する複数の要因から、結果にダイレクトに影響を与えるものをシミュレーションで絞り込むことによって、実物試作回数を減らし、開発リードタイムを短縮することが可能です!

実機では検証が難しいこともシミュレーションなら可能

•生産工程を止めずに検証したい

•機材導入前に効果があるか確認したい

こんなことも、シミュレーションなら可能です!

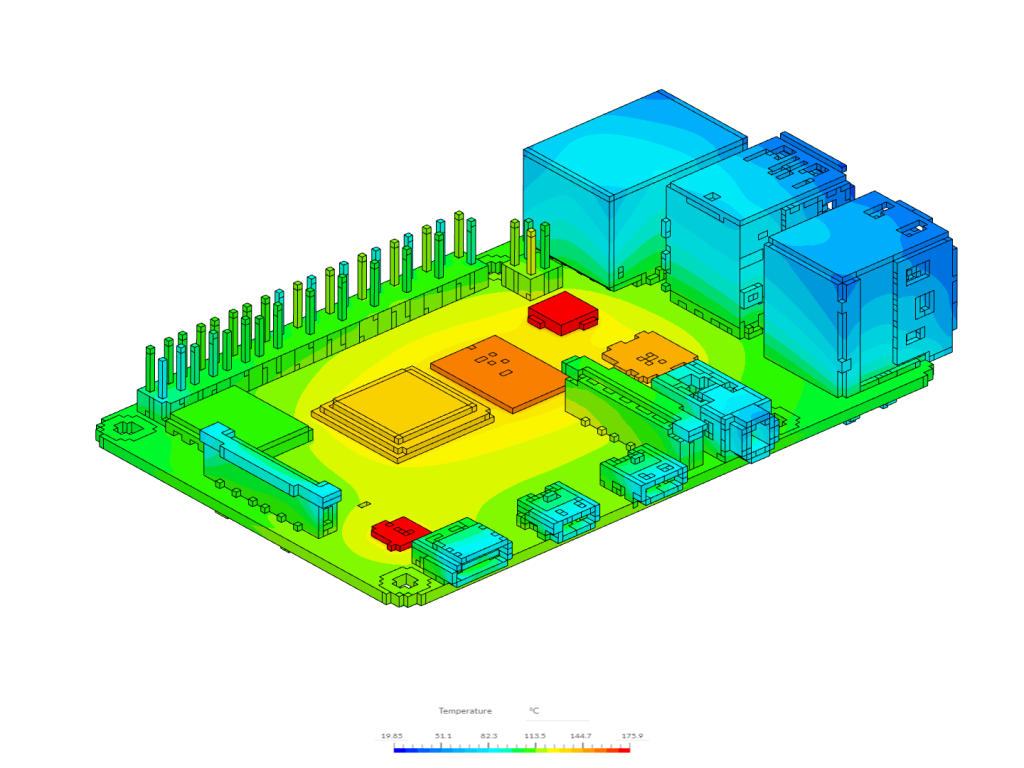

装置では確認できない部分まで全部見える!

みえなかった部分でどんな現象が起きているのか分かる!

根本的な原因究明と改善が可能!

KKEのはんだ不良改善支援サービス による

はんだ実装の課題解決事例

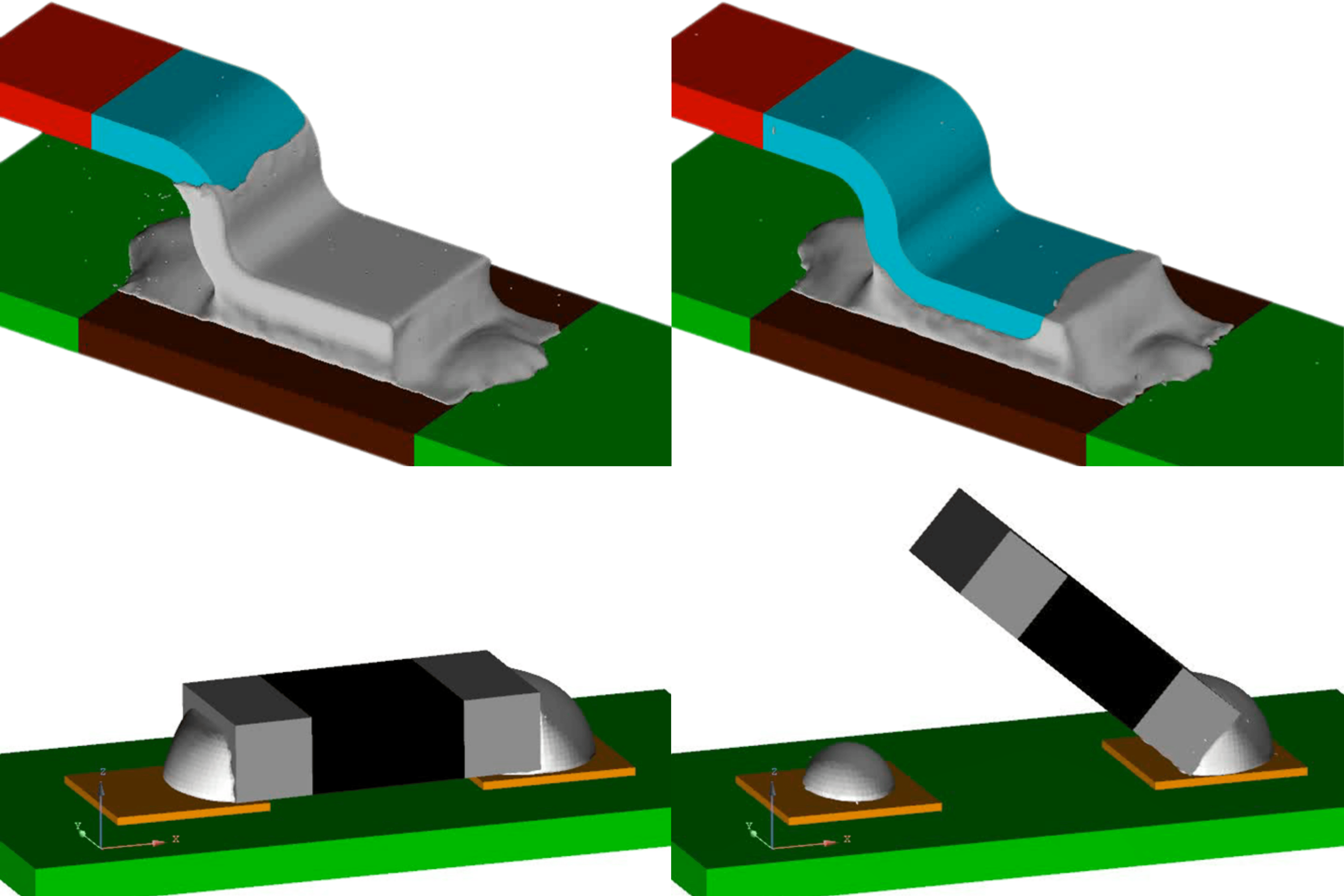

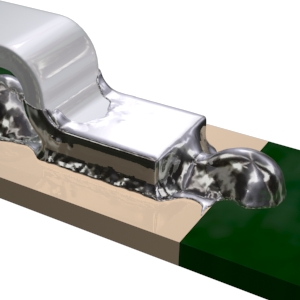

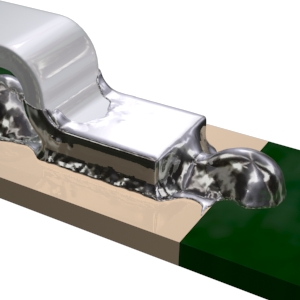

例|フローはんだ実装で「より早く」「よりきれいな」フィレット形状をつくりたい

お悩み

できるだけスループットを早くしたい。

理想的なフィレット形状を作りつつ、素早く実装するためにはどんな設定をすればいいのか?

シミュレーションによる調査・分析

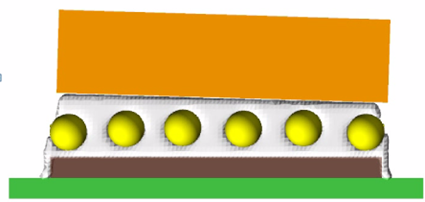

コンベア搬送速度 1.0m/min、9.0m/min、18.0m/min の3つでシミュレーションを実施し、フィレット形状を比較。

フィレット形状は凹形状が理想的だが、コンベア速度が18.0m/minだとフィレットが凸形状になってしまった。

結果

この3択の中では、9.0m/minの設定が最も効率的!

フローはんだ以外にも、様々な実装形式・形状に対応可能!

リフローはんだ

はんだ印刷

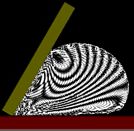

- 印刷不良が発生しないメタルマスクを設計したい

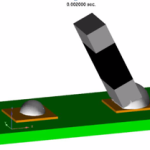

- スキージ角度や速度の設定でクリームはんだの充填量がどう変わるのか知りたい

→ クリームはんだの印刷挙動を流体シミュレーションで再現!不良が発生しにくい最適な設定を科学的に決定できる!

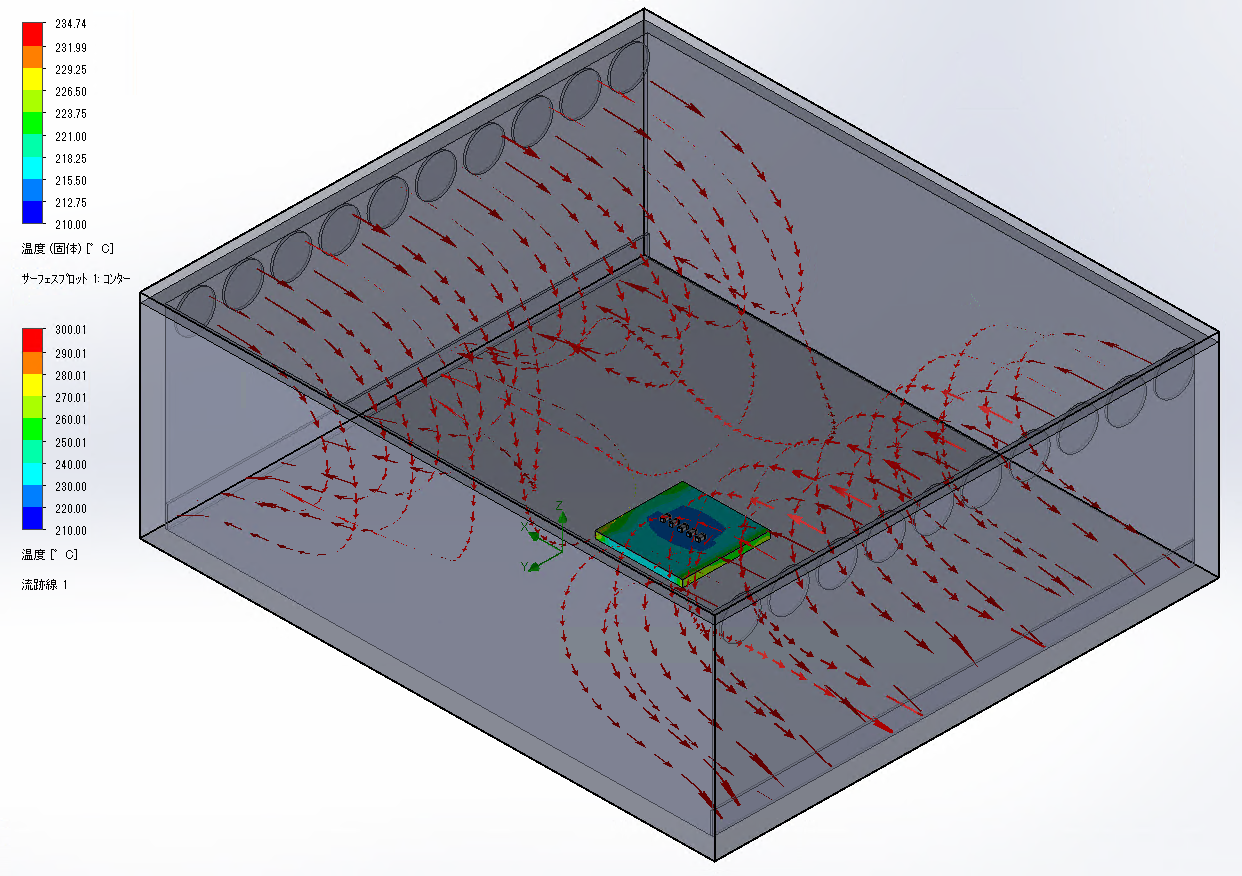

リフロー工程

- 弱耐熱部品を考慮した最適な加熱設定が知りたい

→ 炉内や各パーツの温度変化を熱流体シミュレーションで把握!目的温度になる時間・温度設定を調査可能!

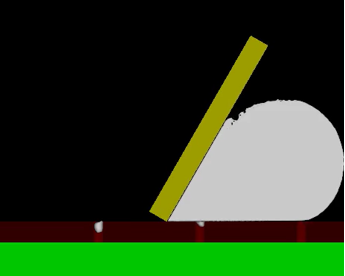

- はんだの濡れあがり形状を予測したい

→ 溶融はんだの挙動をシミュレーションして、濡れあがり形状を予測可能!

フローはんだ

プリヒート

- 加熱温度の最適な設定が知りたい

- コンベア搬送速度(加熱時間)の最適な設定について検討したい

→熱流体解析で、各部品温度の変化を把握!目的温度になる時間・温度設定を調査可能!

噴流

- 噴流高さの最適な設定が知りたい

- 噴流に十分濡れる基盤設計を考えたい

→はんだの流動挙動をシミュレーションで予測して、最適な設計を考えることができる!

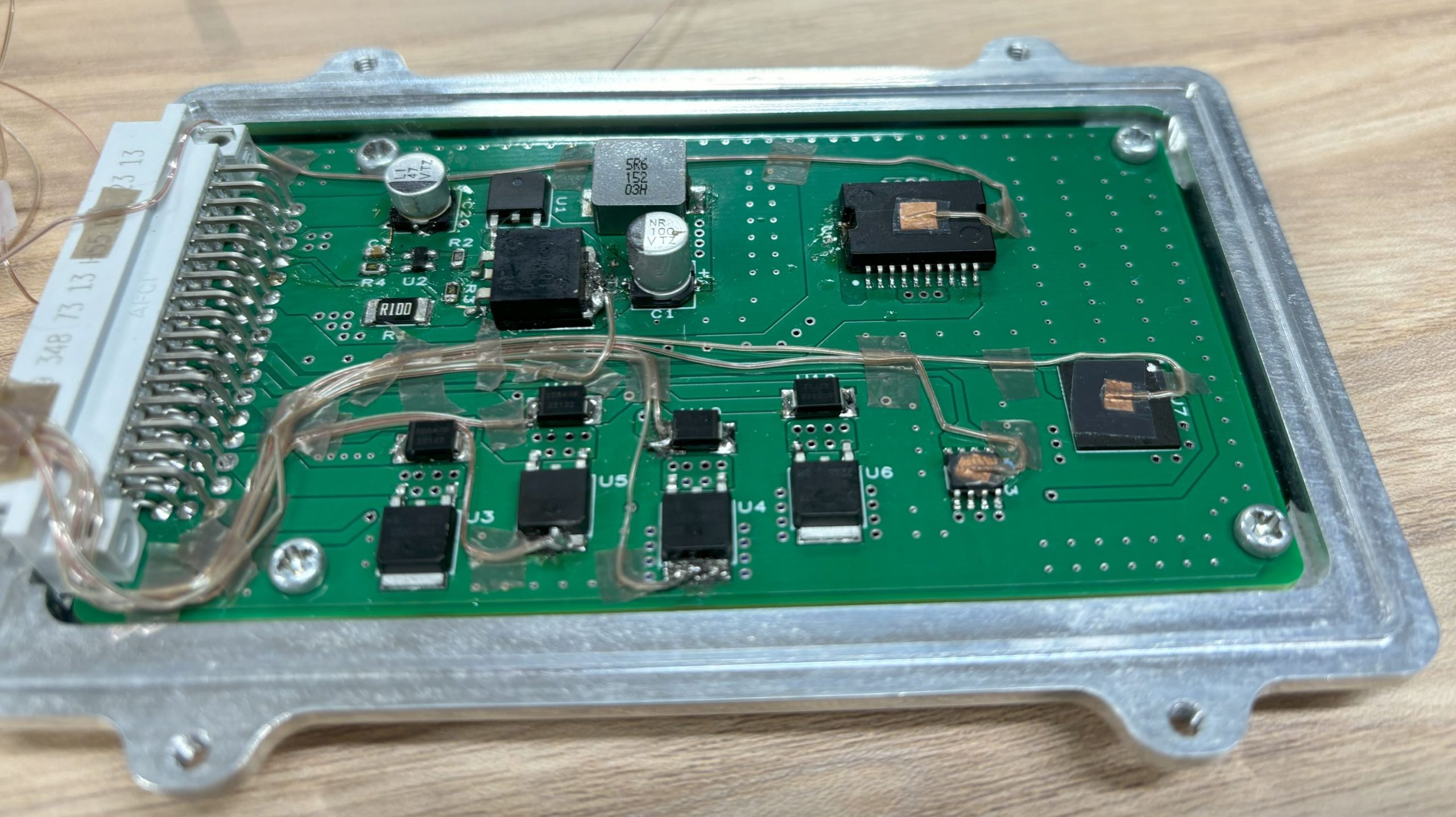

はんだ実装の解析実績

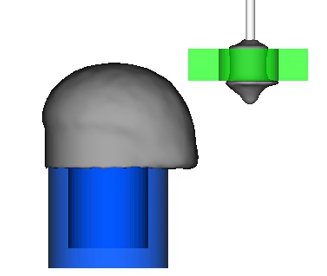

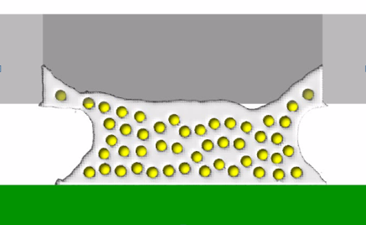

セルフアラインメント現象

セルフアラインメント現象

溶融はんだシミュレーション 活用ユーザーの声

電子機器メーカーA社

- はんだ不良の改善を生産現場だけで対応することに限界を感じており、設計開発段階から品質の検証が必要であると考え、KKEから粒子法流体シミュレーションソフトウェアParticleworksを導入

- 従来のシミュレーションソフトでは困難だったはんだの振る舞いを再現することができ、設計段階からはんだの実装不良の可能性を調査することができた

- マンハッタン現象やセルフアライメント、はんだボールの発生など多くの現象を再現することができ、それらがどのようなメカニズムで発生するのか、気付きを与えてくれた

ご利用の流れ

- 課題ヒアリング

- 技術エンジニアがお客様の具体的な課題をヒアリングさせていただきます。

- ご提案・お見積り

- ヒアリングした内容を元に、目的やご予算を加味した最適なプランをご提案いたします。

- 解析

- 解析仕様に基づき解析を行います。進捗報告会や、システムツール等で適宜結果を共有いたします。

- 納品

- 解析結果の報告会を実施します。解析結果に基づき、はんだ不良の原因とそれに対する改善案を提示します。

上記の受託解析だけでなく、お客様ご自身で不良原因の特定と改善ができるような環境構築のサポート(解析ソフトウェアの導入支援や技術サポート)も実施しています。

私たちについて

弊社、(株)構造計画研究所は元々、日本で初めてコンピュータにより建築の構造計算を実施した日本初のシミュレーション技術者集団です。

製造業へ向けにのCAD/シミュレーションのソフトウェア販売を始めてからは、設計者が自らシミュレーションに取り組めるようなシステムづくりを注力してきました。

流体解析ソフトの導入ユーザー様の中では、製造工程で発生する製品の不具合を解析で可視化することで、不具合を10分の1以下に減らすことに成功した事例もございます。

より品質の高い製品をより早く、コストを抑えて開発することに貢献します。

はんだ不良改善支援サービスの特長

経験豊富なコンサルタントが担当

化学メーカー・自動車メーカー出身のエンジニアや、コンサルティング実績豊富なエンジニアがコンサルティングを実施します。

自社開発のエンジニアが常駐

自社開発ソフトの開発エンジニアや、ソフトウェアカスタマイズ経験が豊富なエンジニアが多数在籍しています。

委託解析だけでなく課題解決まで支援

これまでのコンサルティング実績に基づくフレームワークによって課題解決までご支援します。

最新の解析ソフトを使用

ダイナミックな液体挙動の解析が可能なParticleworksや、最先端の粉体シミュレーションが可能なiGRAF等、最新のシミュレーション技術使用したコンサルティングを提供します。

はんだ不良改善の事例資料ダウンロード 申込フォーム

下記フォームへ入力の上、「同意して申し込む」ボタンをクリックしてください

※フォームの表示までお時間をいただく場合がございます。

株式会社 構造計画研究所

SBDエンジニアリング部

〒164-0012 東京都中野区本町4-38-13 日本ホルスタイン会館

03-5342-1053 ( 平日 9:00 - 17:00 )

会社概要

Copyright © KOZO KEIKAKU ENGINEERING Inc. All Rights Reserved.