電池製造プロセスの改善支援サービスは、

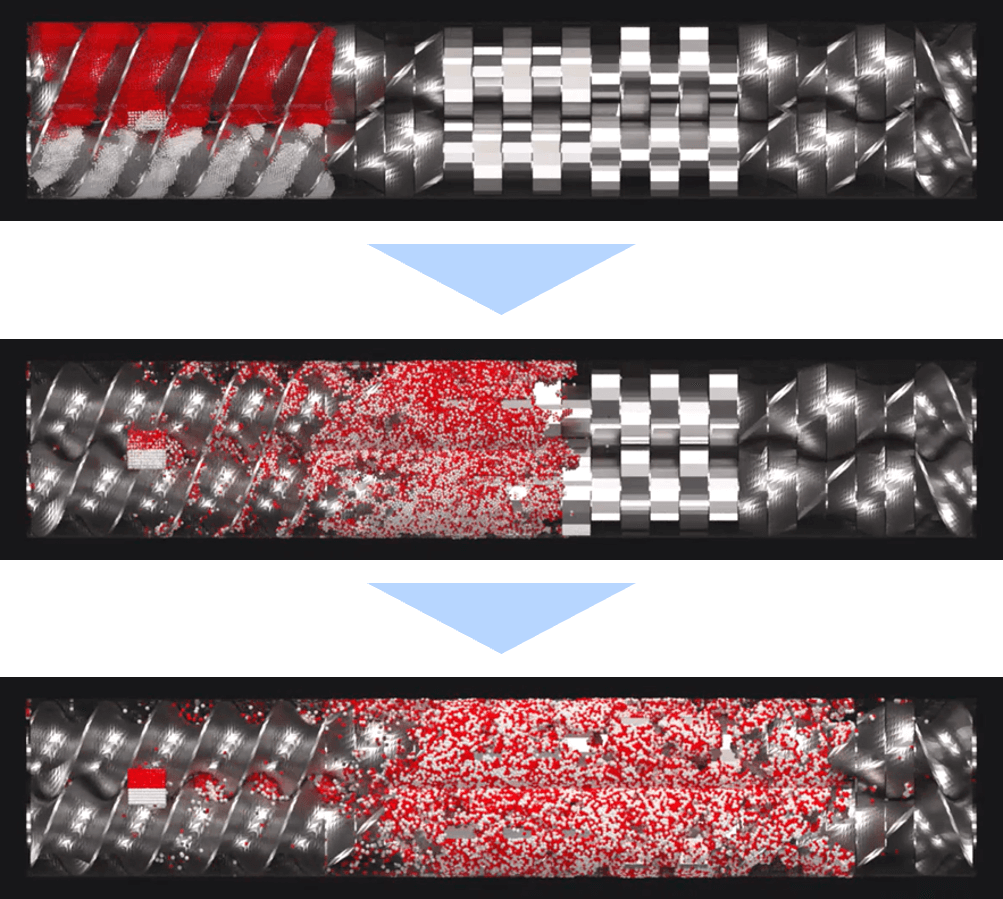

機械内部の流体・粉体の動きをシミュレーションを用いて可視化し、

実現象を原理原則に基づき解明することで、

お客様の課題解決を支援する技術コンサルティングサービスです

こんなお悩みはありませんか?

- 生産効率の向上が求められる

- 生産効率の向上が求められる生産量向上のために混練速度や、ロールの回転速度を上げたいが、分散性の悪化や膜厚のばらつきなど、他課題が出てくるか分からない

- CO2削減のために、少量の液で材料を加工しなければならないが、加工の難易度が高くなっている

- 設計プロセスの効率化

- バインダーの種類と量を最適化する必要があるが、組み合わせ数が多くて検討しきれない

- 実験で検討を行っているが、混練中の装置内挙動が見えない・塗工した膜が薄すぎて挙動の理解が難しい

- 品質にばらつきが生じる

- スラリー製造において、粉体材料分散性により粘性が変化し、混練・成膜が安定しない

- 材料端部で厚くなったり(耳立ち)、進行方向で波打つなど、膜厚のばらつきが発生してしまう

粉体・流体シミュレーションが解決します!

- 生産効率が向上する!

- 運転条件の変更や形状変更の効果を実験前に確認することができます

- 難易度の高い加工を検討する際、速度や位置などの流体や粉体の詳細データからプロセス検証を行うことができます

- 設計プロセスが効率化する!

- 数多くの条件を比較するモデルで、実験よりも多くの条件を検証することができます

- 装置の透明化も自在にできるので、稼働中の装置内部の可視化情報から改善点を検討できます

- 品質のばらつき原因がわかる!

- PC内で現象を再現するため、どの程度のばらつきが生じるかを実験前に検討できます

私たちが貴社をサポートします!

なぜ、シミュレーションで解決できるのか?

- シミュレーションによるメリット

| 1.装置や材料内部で起きている 現象を可視化できる | 2.実験より多くのデータ・取得しにくい データによるプロセス評価ができる | 3.実機の製作なしで プロセス検証ができる |

|  |  |

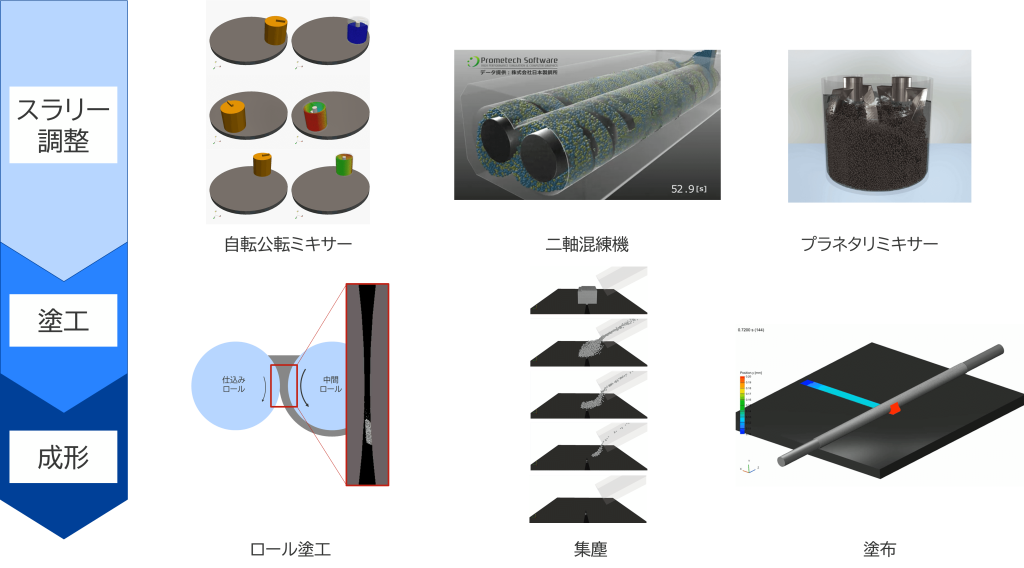

- 流体・粉体関連の対応可能プロセス例

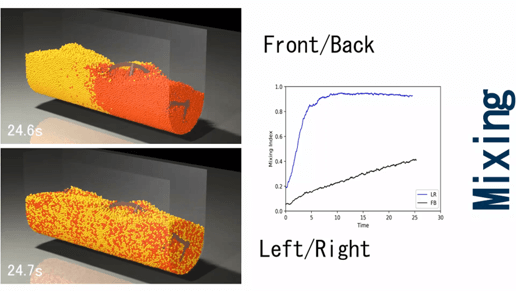

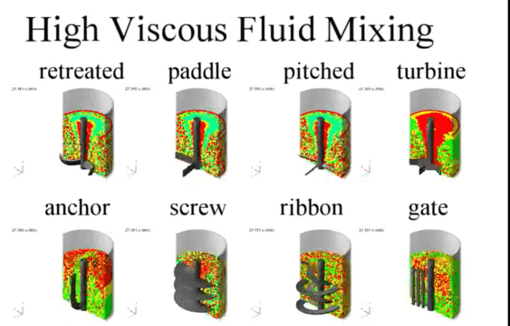

混練 二軸混練機(動画提供:株式会社栗本鐵工所様)

塗工 スロットダイ

- その他の例

導入事例

株式会社栗本鐵工所 様 導入事例

iGRAFのシミュレーションによって、 コストダウンと新しいパドル形状の設計・製作が実現できました。

― iGRAFの使用によって得られた効果や成果について教えてください。

iGRAFのシミュレーション結果を元に、新しくパドル形状を設計・製作し、可視化テストで実際に確認しました。その結果、シミュレーションで予測した挙動が実際に可視化テストでも得ることができたので、今後パドル形状を設計する上で重要なツールとして活用できると思います。これは非常に大きな成果と言えます。

― 他にiGRAFを導入してよかったと思う点は?

計算精度が高いことと、シミュレーション結果が3D動画のため、見た目でわかりやすい点ですね。我々使う側はもちろん、我々にテストを依頼してくださったお客様にiGRAFのシミュレーション結果を見せて、こうやってパドルを決めていますと説明すると、お客様もわかりやすいと納得してくださいます。お客様ではこのようなシミュレーションはできないので評価いただいています。

また、導入理由のところでもお話しましたが、操作性がよく、使いやすい点も大きなメリットですね。

株式会社日本製鋼所様 導入事例

Particleworksの活用により、装置開発の効率化、品質向上を実現。 顧客からの信頼度アップ、売上増、ブランド力の向上にも繋がりました。

― Particleworksを導入してよかったと思う点や得られた成果は?

数多くあります。まずは、それまで使用していた有限要素法ではあくまで仮定の元で評価するしかなかったのですが、非充満状態も現実に装置内で起こっている現象と合致しているし、混練するところも比較的妥当だったので、特に非充満部が多い二軸押出機のスクリュ解析でブレイクスルーがありました。

また、プラスチックの流体は溶かして流すフェーズで装置内の壁面などに少しくっついたり流れが悪くなったりすると、ヒーターからの熱を受け続けて劣化して煤けたり色が変わってしまいます。この問題を解決するための方法としては解析が最も適しています。以前は不良品が出てから解析するという後追いの解析だったのですが、Particleworks導入後は装置を設計・開発する段階で解析できるようになったので、不良の件数そのものが確実に、劇的に減りました。

電池製造プロセスの改善支援サービスの特長

経験豊富なコンサルタントが担当

化学メーカー・自動車メーカー出身のエンジニアや、コンサルティング実績豊富なエンジニアがコンサルティングを実施します。

自社開発のエンジニアが常駐

自社開発ソフトの開発エンジニアや、ソフトウェアカスタマイズ経験が豊富なエンジニアが多数在籍しています。

委託解析だけでなく課題解決まで支援

これまでのコンサルティング実績に基づくフレームワークによって課題解決までご支援します。

最新の解析ソフトを使用

ダイナミックな液体挙動の解析が可能なParticleworksや、最先端の粉体シミュレーションが可能なiGRAF等、最新のシミュレーション技術使用したコンサルティングを提供します。

私たちについて

弊社、(株)構造計画研究所は元々、日本で初めてコンピュータにより建築の構造計算を実施した日本初のシミュレーション技術者集団です。その背景には構造設計業務の多忙さを解消し、技術者がより価値のある業務に専念すべきであるという創業者の思いがあります。

20数年前から製造業へ向けにのCAD/シミュレーションのソフトウェア販売やカスタマイズなどを提供し、特に設計者が自らシミュレーションに取り組めるようなシステムづくりを注力してきました。

ソフトウェア開発、化学メーカー、自動車メーカーでの経験を持つエンジニアがサポートしますので、スピーディに課題解決まで導くことができます。現在は、CADアドイン型のシミュレーションをはじめとして、構造、流体、粉体解析ソフトウェアを計1500社に導入いただきました。

流体解析ソフトを導入していだいたユーザー様からは、製造工程で発生する製品の不具合を解析で可視化することで、不具合を10分の1以下に減らすことに成功したと伺っております。

シミュレーションの利用技術の向上を目指す"場"も提供しております。こういった場でユーザー様のお声を伺うと我々の励みとなるとともに、我々としても実事例に対する知見を頂き、互いの技術向上につながっています。

シミュレーションを活用して成果を出しているお客様も増えてきて、シミュレーションが社会課題解決に使えるツールになり、より多くのお客様にシミュレーションを活用して頂くために、受託解析サービスを提供しております。

受託解析サービスをご活用いただき、より品質の良い製品をより早く、コストを抑えて開発することに貢献します。

電池製造プロセスの解析事例資料ダウンロード 申込フォーム

下記フォームへ入力の上、「同意して申し込む」ボタンをクリックしてください

株式会社 構造計画研究所

SBDエンジニアリング部

〒164-0012 東京都中野区本町4-38-13 日本ホルスタイン会館

03-5342-1053 ( 平日 9:00 - 17:00 )

会社概要

Copyright © KOZO KEIKAKU ENGINEERING Inc. All Rights Reserved.